| 外形尺寸 | 0(mm)mm |

|---|---|

| 规格 | 4200*1800mm |

| 材质 | 304不锈钢,316不锈钢,316L不锈钢 |

| 功能 | 酿酒工程 |

| 适用范围 | 酿酒企业 |

| 种类 | 白酒设备 |

| 营销 | 新品 |

| 品牌 | 潜信达 |

| 型号 | ZL-0.5 |

| 加工定制 | 是 |

郑重声明:设备为专利产品,仿冒必究!!

节能蒸馏设备参数表

| 型号 | 设备规格尺寸 | 设备高度 | 产量 |

| ZL-0.5 | 4200×1800mm | 约5米 | 500kg大米/甑次 |

| ZL-0.6 | 5000×2000mm | 约5.5米 | 600kg大米/甑次 |

| ZL-0.8 | 5000×2100mm | 约5.8米 | 800kg大米/甑次 |

| ZL-1.0 | 5800×2250mm | 约6米 | 1000kg大米/甑次 |

| ZL-1.25 | 6200×2250mm | 约6.7米 | 1250kg大米/甑次 |

| ZL-1.5 | 6500×2300mm | 约6.7米 | 1500kg大米/甑次 |

| ZL-2.0 | 6800×2450mm | 约8.9米 | 2000kg大米/甑次 |

| ZL-2.5 | 7000×2600mm | 约9.1米 | 2500kg大米/甑次 |

注:蒸馏设备设备尺寸及高度可根据客户实际情况设计。

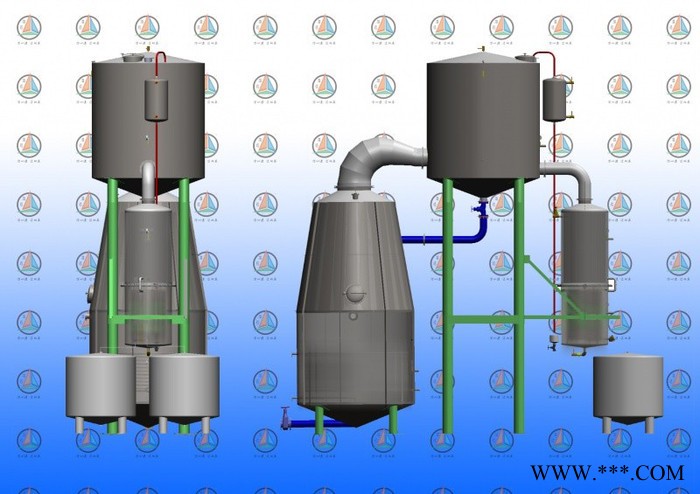

整体外观图:

功能介绍:

1、蒸馏甑提供直接和间接两种加热系统,直接加热系统利用蒸汽与物料直接接触,具有加热快、出酒效率高的特点;间接加热系统利用盘管加热的方法,蒸汽不与物料接触,出酒纯度高。

2、蒸馏设备配有预热桶上,即利用酒气对酒糟进行预加温,为下一次的蒸馏过程作好准备,节省了蒸馏时间及其蒸馏用汽量,冷却水用量减少,其中一部分冷却是由常温酒糟液冷却,提高了出酒的速度(注意:相同工艺的情况下,只提高出酒速度,但出酒产量不变)。

3、预热桶上设计了酒汽回收器,可以回收蒸馏时间过长时预热桶中高温醪液产生的酒汽。

4、为能准确控制冷凝冷却器出酒的温度,可选配设置温控阀,利用温控器设定要求的温度,当探头感测到酒液的温度后,将自动调节阀门开度的大小,控制冷却水源的流量,从而达到控制出酒温度的功能。该功能有效地节约了冷却用水,并使出酒温度得到了保证。

酒温度自动控温系统部分结构

图为2.5吨大米/每甑蒸馏设备施工现场

加装节能装置前后效果数据对比:

广东的米酒生产企业,耗能主要是蒸饭和蒸酒。为了提高产品质量,防止在蒸馏中产生焦糊味,目前许多中小企业都改变了用直火蒸饭和蒸酒的习惯,改用蒸汽蒸饭和蒸酒。广东佛山潜达酿酒设备厂根据企业的需要,研制出各种规格产量的蒸馏设备和预热设备。

对于中小企业,主要研制了节能蒸馏甑。以木柴或煤炭作燃料,在蒸馏甑内胆装入发酵成熟醪,蒸馏甑下部炉膛加入燃料,甑底及炉膛为夹层且连通。炉桥支架为管式,内有水与夹层相连。当燃料室工作燃烧时,热能通过甑底、炉壁、炉桥架将热量传递到夹层内的水而迅速升温,通过内壁对发酵成熟醪进行加热,并产生蒸汽后进入到甑内底部进行蒸酒过程。

为了减少热能流失,回收热量。在燃料室出口与烟囱下部增设一组列管式热交换器,燃烧室的尾气余热被交换器夹层水所吸收而达到沸点,产生蒸汽进入到夹层后再输送到甑内底部进行蒸馏过程。烟囱经过低于100℃水温的交换,故排出的废气温度比常规的烟囱要低很多,节省大量的热源。在出酒过程中,由于冷凝器有足够的冷却面积,而且冷却水低温进入出酒口。在酒汽的入口高温处排水,故冷却交换器的水温达到80℃。出酒温度不会超过30℃,部分热水进入到夹层补充蒸发的水源。

另外,受酒精连续蒸馏预热发酵成熟醪的启发,对间歇蒸馏的蒸馏甑增设了发酵成熟醪预热装置。当蒸馏出酒时,酒汽先进入到预热桶内的交换器,酒汽被低温的发酵成熟醪吸收热量逐步降温后进入冷凝器。而桶内的醪液被经过列管内的高温酒汽热传递而逐步升温可达到80℃以上,当第一轮蒸馏完毕,排掉废醪,将已加热的发酵成熟醪放到蒸馏甑中进行下一轮的蒸馏过程。

通过上述两项综合利用热能技术,有效地提高了蒸酒产量,降低了燃料成本,产生了良好的经济效益和社会效益。投资该设备对比常规的蒸馏设备,可大大提高投资回报率。广东大多数的酒生产企业使用了节能蒸馏甑或预热设备。

我们曾对某酒厂150公斤大米量/甑次的蒸馏设备进行模拟蒸酒试验:先在甑内和预热桶内各装入550公升水(相当于150公斤大米的发酵成熟醪),在烟囱热交换器和甑夹层分别放入30公升水,然后用木柴加热,15分钟后,夹层中的水煮沸,交换器排出蒸汽进入到甑内加温。当蒸馏甑内的水温上升到100℃时(预热桶水温仍为常温),开始计时,当蒸馏甑内产生蒸汽时,用了30分钟,此时,开始有水蒸气进入到预热桶与预热桶内的常温水进行热交换,水蒸气降温后液化并进入冷凝器及冷却器,再进行降温最后形成蒸馏水,这是蒸酒的原理和过程,而在预热桶内的常温水与水蒸汽进行热交换后,温度开始上升,上升至80℃的时间用了1个多小时,此时间相当于第一甑发酵成熟醪的蒸馏时间。由以上模拟试验数据及温度变化情况,可以得出如下结论:

1. 第一次蒸馏过程中,可以把预热桶内的醪液温度加热到70—90℃,第一次蒸馏完毕后,排出废醪,预热桶内的热醪液即可进入蒸馏甑,加热不足10℃便可以出酒。

2. 如果有的企业蒸馏时间稍长,预热温度接近或达到出酒温度,此时,预热器中的酒气通过冷凝回收后流进贮酒箱,排出废醪后,预热的醪液进入蒸馏甑后可以立即出酒,达到基本连续蒸馏的过程,缩短蒸馏时间。

3. 从第二甑开始,节省了常温醪液加热到预热后醪液的时间和燃料,由此节约了能源消耗,并提高了工作效率。

4. 在蒸馏冷却过程中,产生的高温热水,可以用于煮饭、蒸汽室内的补充水或用到其它地方,达到了热能回收利用的目的,并减少了废水的排放量。

这种方法和预热设备,也适用于使用蒸汽作能源的大型蒸酒设备。

下面是我们对广东最大的三家酒厂使用我厂节能蒸酒设备和预热设备的调查,如下表:

广东顺德酒厂年产6万吨节能蒸馏设备节能效果比较

容量2500kg大米/次蒸酒过程记录

蒸汽压力:4.5kg 室温:30℃ 出酒温度:30℃ 冷却出水温度:80℃

第一甑 落完醪液:8:30分 出酒时间 9:35分 蒸酒结束 12:40分

第二甑 落完醪液:12:50分 出酒时间 13:15分 蒸酒结束 16:20分

从上表数据可以看出:

第一次加温至出酒时间为:8:30分—9:35分 用时:65分钟

第二次加温至出酒时间为:12:50分—13:15分 用时:25分钟

由此可以推算出使用预热桶后,从第二甑蒸馏开始,每次总的蒸馏时间比不用预热桶的蒸馏时间缩短了40分钟。

第一甑总的蒸馏时间为:250分钟

第二甑总的蒸馏时间为:210分钟

如果不采用预热桶,每次蒸馏时间均为250分钟,每天(24小时)可以蒸馏6甑,如果采用预热桶除了第一甑蒸馏用了250分钟外,以后每甑的蒸馏时间均用210分钟,蒸馏6甑之后,时间尚不到24小时,节省出的时间为40分钟X(6次-1次)=200分钟,而这200分钟又可以多蒸馏一甑,所以用了预热桶之后,一天(24小时)可以蒸馏7甑。

以9套蒸馏设备来计:

未用预热桶 6甑次/套X9套=54甑次

使用预热桶 7甑次/套X9套=63甑次

使用预热桶每天一共可以多蒸馏次数为:63-54=9甑次

采用预热桶后,用同样的蒸汽量和同样的时间,每天可以增加9甑次的产量,这9甑次相当于增加22.5吨大米的产量,而该产量完全是节能所得,按上述推算,采用此节能蒸馏设备,提高效率达到16.%。相当可观。